Messingist kraanisid kasutatakse tavaliselt leibkondades ja äritegevustes nende vastupidavuse tõttu, vastupanu korrosioonile, ja ahvatlev esteetiline. Selles artiklis, Uurime messingist kraanide tootmisprotsessi, toorainetest valmistooteni.

Toorained Messingist segistite tootmisel kasutatud peamised toorained on vask ja tsink. Vask on messingist peamine koostisosa, Tavaliselt moodustavad 60-70% sulamist, samal ajal kui tsink moodustab järelejäänud 30-40%. Messingist konkreetsete omaduste suurendamiseks võib sulamisse lisada ka muid metalle, näiteks plii ja tina.

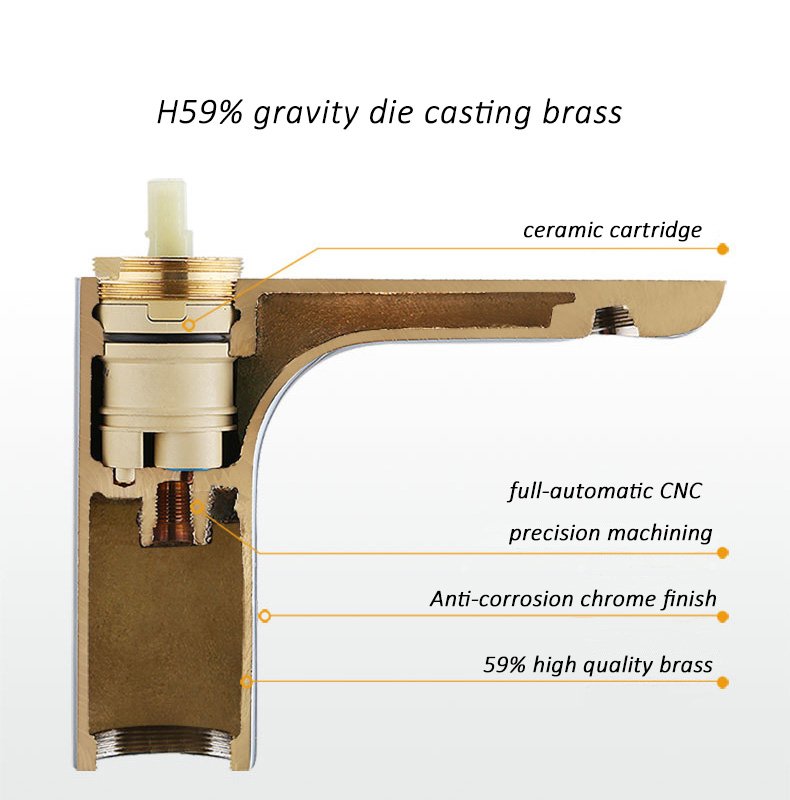

Kraani sisemine struktuur

Tooraine

Messingist segistite tootmisel kasutatud peamised toorained on vask ja tsink. Vask on messingist peamine koostisosa, Tavaliselt moodustavad 60-70% sulamist, samal ajal kui tsink moodustab järelejäänud 30-40%. Messingist konkreetsete omaduste suurendamiseks võib sulamisse lisada ka muid metalle, näiteks plii ja tina.

Tootmisprotsess Messingsegistite tootmine hõlmab tavaliselt järgmisi samme:

1.Sulamine ja valamine.

Valamine on tootmisprotsess, mis hõlmab metalli kuumutamist kõrgele temperatuurini ja seejärel selle kujundamist soovitud kujuga, kasutades.

Esimene samm tootmisprotsessis on vase ja tsingi sulatamine ahjus kõrgel temperatuuril.

Kui messing on sulanud, See valatakse vormi, et luua messingist riba. Seejärel jahutatakse ja ladustatakse seda toori, kuni see on kasutamiseks valmis.

Kuuma sepistamise protsessi alustamiseks, messingist toorikut kuumutatakse ümber temperatuuri 1,800 kraadi Fahrenheit. Kui messing on jõudnud soovitud temperatuurile, see asetatakse sepistamispressisse. Sepistuspress avaldab messingist survet, sundides seda võtma surma kuju.

Messingist kujundamiseks kasutatav stants on valmistatud terasest ja on loodud kraani konkreetse kuju loomiseks.

2.Töötlemine

Kui valandid on jahtunud, Need eemaldatakse vormidelt ja läbivad töötlemata töötlemist, et eemaldada liigne materjal ja anda neile põhikuju. Tavaliselt tehakse seda treipingi või jahvatusmasina abil.

3.Viimistlus

Pärast töötlemata töötlemist, castings läbivad oma lõpliku kuju ja pinna viimistluse saavutamiseks mitu viimistluse etappi. See võib hõlmata täiendavat töötlemist, lihvimine, ja puhverdamine.

4.Plaadistamine

Viimane samm tootmisprotsessis on kraan plaadistamine kroomi kihi või muu dekoratiivse metalliga. See mitte ainult ei suurenda kraani välimust, vaid pakub ka täiendavat kaitset korrosiooni eest.

5..Kokkupanek

Kraani erinevad komponendid, nagu tila, käepide, ja klapp, Seejärel kokku pannakse kokku. See võib hõlmata osade kruvimist või pressimist või liimide kasutamist nende paigal hoidmiseks.

6.Kvaliteedikontroll

Kogu tootmisprotsessi vältel, Kvaliteedikontrolli meetmed on kehtestatud selleks, et kraanid vastaksid nõutavatele standarditele. Need võivad sisaldada visuaalseid kontrolle, lekete ja muude defektide testimine, ning erinevate komponentide mõõtmete ja tolerantside kontrollimine.

Kraani tootmisprotsess

Järeldus

Messingist segistite tootmine hõlmab mitut etappi, Alates tooraine sulamisest kuni valmistoote plaadistamisest kuni paigaldamiseni. Kvaliteetsete toorainete kasutamine, Täpsete tootmise tehnikad, ja ranged kvaliteedikontrolli meetmed aitavad kõik vastupidava tootmisele, nii funktsionaalsed kui ka esteetiliselt meeldivad pikaajalised kraan.

iVIGA kraanitehase tarnija

iVIGA kraanitehase tarnija